Matériaux de la monture

Acétate, plastique, métal, carbone, bois ou même corne : de nombreux matériaux sont aujourd’hui utilisés pour fabriquer les montures de vos lunettes.L’acétate et les matières plastiques sont plus « doux » au regard, mais les montures sont souvent plus épaisses que des montures en métal, donc plus présentes sur le visage.

De quoi affirmer un look ! Les montures en métal donnent une impression de finesse, de légèreté mais peuvent sembler plus froides.

Elles sont en tous cas souvent plus épurées. Quant aux matières naturelles comme le bois ou la corne, elles sont plus chaleureuses et originales, mais aussi plus onéreuses, matériau noble oblige !

A savoir : chez certaines personnes, des allergies au métal des lunettes peuvent se déclarer là où la monture touche la peau.

Pour les limiter, mieux vaut choisir des matériaux anti-allergéniques comme le titane, ou une monture en acétate de qualité ! C’est le matériau que nous privilégions en ce moment.

L'acétate

On entend souvent parler « d’acétate » à propos des montures de qualité, mais de quoi s’agit-il au juste? D’une matière naturelle ou de plastique? A moins d’avoir baigné toute sa vie dans l’optique ou la chimie, il n’est pas évident de comprendre ce qui se cache derrière ce nom…L’acétate de cellulose.

Son séchage peut durer de deux à trois ans.

Son séchage peut durer de deux à trois ans.Pour commencer, ne pas confondre acétate et plastique injecté, ce dernier étant utilisé dans la fabrication de lunettes bon marché et peu résistantes.

Sachez que l’acétate qui nous intéresse ici est, en l’occurrence, « l’acétate de cellulose », une matière qui est élaborée à partir d’un traitement chimique du coton.

Il existe très peu de pays producteurs d’acétate.

Le principal étant l’Italie avec le plus grand fabricant au monde, Mazzucchelli; puis le Japon qui présente des acétates de qualité exceptionnelle qui peuvent avoir séchés pendant trois ans contre deux ans en moyenne.

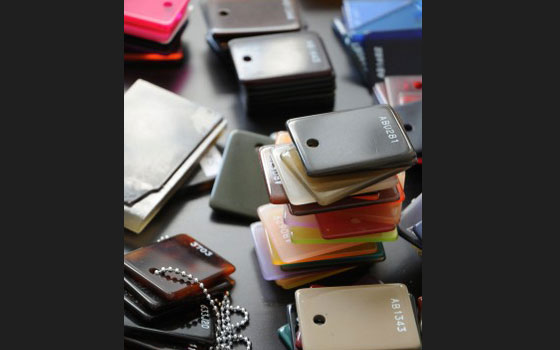

Échantillons de plaques d’acétate qui permettent aux créateurs de lunettes de choisir les coloris de leurs futurs modèles.

L’acétate est donc une matière relativement rare et chère. Une matière « noble » qui permet fantaisie et créativité : elle est en effet utilisée en plaques colorées, qui peuvent être assemblées entre elles pour jouer avec les nuances et la lumière.

L’acétate est donc une matière relativement rare et chère. Une matière « noble » qui permet fantaisie et créativité : elle est en effet utilisée en plaques colorées, qui peuvent être assemblées entre elles pour jouer avec les nuances et la lumière.La profondeur visuelle et le rendu de cette matière sont incomparables par rapport au simple plastique. Par exemple, on appelle souvent écaille ou corne, des acétates qui visuellement sont très proches de ces matières naturelles, mais qui n’en sont pas.

L’assemblage de plaques d’acétate de certains créateurs détermine le jeu de coloris qui personnalisera une collection de lunettes.

(ici une photo de l’atelier de Derome Brenner en Sologne)

(ici une photo de l’atelier de Derome Brenner en Sologne)Il faut savoir que certains créateurs (les marques Reiz, Eof7, Cutler & Gross ou Dita par exemple) dessinent leurs propres plaques (couleur et apparence) en exclusivité avec le fabricant pour s’assurer de l’originalité de leurs créations.

D’autres, comme Derome Brenner, assemblent eux-mêmes, dans leur atelier les plaques qu’ils ont choisies, ce qui confère à leur collection un signe très reconnaissable et unique. D’autres enfin, recherchent des stocks (qui se font de plus en plus rares) de plaques vintage afin de créer des séries limitées.

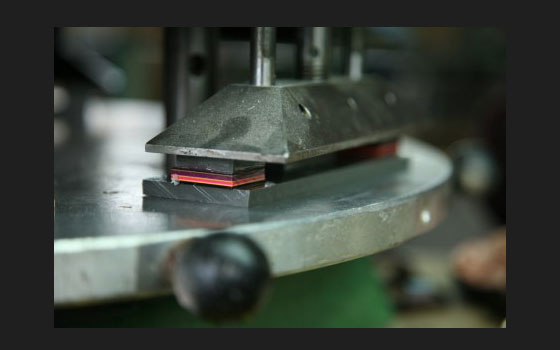

La fabrication d’une monture de la collection Derome Brenner, un des rares créateurs qui assemble lui même, dans son atelier, les plaques d’acétate qu’il a choisies.

L’acétate peut être également travaillé en épaisseur. Ce qui permet de fabriquer des montures imposantes au caractère affirmé mais faciles à régler sur le visage du porteur pour les rendre confortables. Pour se faire remarquer ou se cacher derrière, au choix!

L’acétate peut être également travaillé en épaisseur. Ce qui permet de fabriquer des montures imposantes au caractère affirmé mais faciles à régler sur le visage du porteur pour les rendre confortables. Pour se faire remarquer ou se cacher derrière, au choix!

Alors, la prochaine fois que vous tomberez sur des « lunettes en acétate », vous saurez de quoi il en retourne.

Et si vous pensez que ces montures sont bien trop chères, sachez qu’il faut compter une vingtaine d’heures de travail pour fabriquer une monture en acétate à la main, ce qui en justifie le prix!

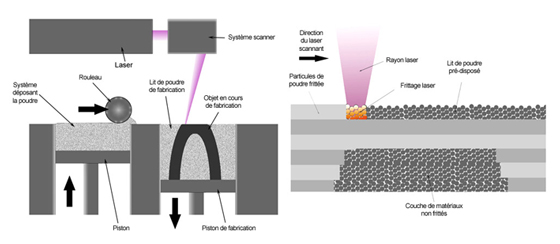

Technologie Frittage Laser

Le frittage laser de poudre permet de fabriquer des pièces à partir de matériaux en poudre. Bien souvent ces poudres sont constituées de matériaux plastiques comme du nylon par exemple. A l’intérieur de l’imprimante à frittage laser, un bras métallique coulissant étale de la poudre polyamide sur la plateforme d’impression. Le fichier du modèle 3D dirige un laser qui vient taper la poudre aux endroits qui doivent être solidifiés. Lorsque le laser tape la poudre la température de cette dernière augmente fortement, juste en dessous de l’ébullition, ce qui a pour conséquence de fusionner les particules de poudre entres elles et donc de les transformer en matière solide.

Le laser va “dessiner” des tranches de l’objet. Une fois qu’il a fini de durcir la poudre aux bons endroits, la plateforme d’impression s’abaisse d’une épaisseur de couche, le bras mécanique replace de la poudre sur la plateforme et le laser passe à la couche suivante. Ce processus est répété autant de fois qu’il y a de couche à produire (ce qui dépend de la taille de l’objet et de la résolution de l’imprimante).

Le frittage laser de poudre permet de fabriquer des pièces à partir de matériaux en poudre. Bien souvent ces poudres sont constituées de matériaux plastiques comme du nylon par exemple. A l’intérieur de l’imprimante à frittage laser, un bras métallique coulissant étale de la poudre polyamide sur la plateforme d’impression. Le fichier du modèle 3D dirige un laser qui vient taper la poudre aux endroits qui doivent être solidifiés. Lorsque le laser tape la poudre la température de cette dernière augmente fortement, juste en dessous de l’ébullition, ce qui a pour conséquence de fusionner les particules de poudre entres elles et donc de les transformer en matière solide.

Le laser va “dessiner” des tranches de l’objet. Une fois qu’il a fini de durcir la poudre aux bons endroits, la plateforme d’impression s’abaisse d’une épaisseur de couche, le bras mécanique replace de la poudre sur la plateforme et le laser passe à la couche suivante. Ce processus est répété autant de fois qu’il y a de couche à produire (ce qui dépend de la taille de l’objet et de la résolution de l’imprimante).